دانشنامه تخصصی فولاد و متالورژی : مرجعی کامل برای آموزش و آشنایی با فرآیندهای فولادسازی ، تجهیزات صنعتی ، استانداردها و نوآوری ها . اطلاعات بروز جامع درباره تولید و فرآوری فولاد در ایران و جهان

جستجو

پربحث ترين ها

-

دانلود کلید فولاد 2007

۹۴/۰۳/۲۳ -

تنها نرم افزار کلید فولاد اندروید

۹۴/۱۱/۰۳ -

-

آموزش نرم افزار کلید فولاد

۹۴/۰۳/۲۵ -

دیکشنری تصویری متالورژی

۹۴/۰۴/۰۷ -

-

الزامات آب و سوخت مجتمع فولاد

۹۵/۰۹/۲۳ -

-

-

آشنایی با فرآیندهای تولید و توسعه صنعتی در شرکت فولاد کاوه جنوب کیش

معرفی کارنجات فولاد سازی آشنایی با فولاد کاوه جنوب کیش

شرکت فولاد کاوه جنوب کیش از دو واحد بنام پروژه فولاد سازی فاز یک و فولاد سازی فاز دو با هدف تولید شمش فولاد(بیلت) در منطقه ویژه اقتصادی و معدنی خلیج فارس تشکیل شده است.

پروژه فولاد سازی فاز یک با ظرفیت تولید سالانه ۱/۲میلیون تن شمش بیلت در تاریخ ۰۶/۱۹/ ۸۹ آغاز و هم اکنون با ۷۹.۰۱% پیشرفت فیزیکی در دست اجرا می باشد.

پروژه فولاد سازی فاز دو شرکت فولاد کاوه جنوب کیش با ظرفیت تولید سالانه ۱/۲ میلیون تن شمش بیلت در سال طی مصوبه ابلاغیه دی ماه ۱۳۹۱ آغاز و هم اکنون با ۲۵.۷۸% پیشرفت فیزیکی در دست اجرا می باشد.

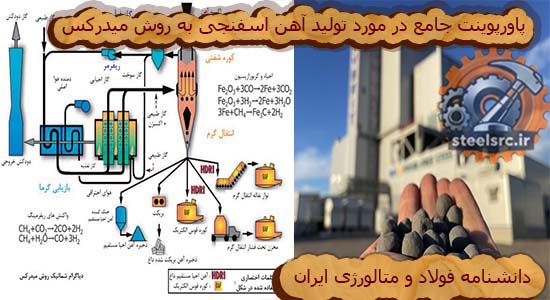

واحدهای احیای مستقیم

این واحدها یکی از بخش های میانی فرآیند تولید فولاد به حساب می آید و از اهمیت ویژه ای برخوردار است. در این واحدها، با استفاده از گاز احیایی، گندله سنگ آهن، احیاء و به آهن اسفنجی تبدیل می شود . آهن اسفنجی تولیدی نیز جهت شارژ به کوره های قوس الکتریکی بخش فولادسازی ارسال می شود. شرکت فولاد کاوه جنوب کیش مجهز به دو واحد احیای مستقیم به روش میدرکس و با ظرفیت 1.8 میلیون تن است که از سال ۱۳۹۰ و ۱۳۹۱ عملیات بهره برداری از آنها آغاز شده است. در فرآیند میدرکس، گندله سنگ آهن تولید شده در واحدهای گندله سازی پس از سرند شدن و پوشش دهی سطحی با آهک به کمک نوار نقاله به مخزن تغذیه بالای کوره ارسال و از طریق آن به طور یکنواخت در داخل کوره احیای مستقیم توزیع می شود. کوره احیا از نوع استوانه ای و از دو بخش فوقانی و تحتانی تشکیل شده است .

قسمت بالایی کوره در واقع منطقه اصلی احیاست که در آن گندله توسط جریان گاز احیایی متشکل از هیدروژن و منواکسید کربن، احیاء می شود. گاز احیایی تولید شده در ریفورمر، با دمایی بین ۷۸۰-۸۷۰ درجه سانتیگراد بسته به نرخ تولید و نوع گندله وارد قسمت فوقانی کوره شده و ضمن حرکت به سمت بالا با گندله های اکسید آهن، که در جهت عکس جریان گاز از بالای کوره به سمت پایین در حرکت هستند، برخورد کرده و اکسیژن موجود در گندله سنگ آهن را گرفته و باعث ایجاد تخلخل در گندله می شود. به محصول این فرآیند، آهن اسفنجی گفته می شود. این محصول که دمای بالایی دارد، در قسمت پایینی کوره توسط گاز طبیعی خنک شده تا به دمای محیط می رسد و در نهایت از کوره خارج شده و به مصرف فولادسازی فرستاده می شود.

دومین قسمت هر واحد میدرکس را رآکتور تولید گاز احیایی یا ریفورمر تشکیل می دهد که در این رآکتور مخلوط گاز طبیعی و گاز برگشتی از کوره در محدوده ۱۰۷۰ - ۱۱۰۰ درجه سانتیگراد و در حضور کاتالیزور به گاز احیایی تبدیل می شود. جهت تامین حرارت مورد نیاز برای فرآیند شکست گاز، مشعل هایی در قسمت تحتانی ریفورمر تعبیه شده است. سوخت مشعل ها مخلوطی از گاز برگشتی از کوره و گاز طبیعی است. گازهای حاصل از احتراق در ریفورمر توسط داکتهایی جمع آوری و پس از خروج با دمایی بین ۱۰۷۰ - ۱۱۰۰ درجه سانتیگراد به بازیاب کننده حرارتی یا ریکوپراتور هدایت می شوند.

ریکوپراتور در واقع سومین قسمت اصلی فرآیند میدرکس است. در ریکوپراتور شبکه هایی از لوله های فولادی به نام تیوب باندل قرار گرفته است که به صورت مبدل حرارتی عمل می کند و در آنها از حرارت گازهای ناشی از احتراق برای پیش گرمایش هوای مصرفی در مشعل های ریفورمر، گاز طبیعی و گاز برگشتی از کوره استفاده می شود. گازهای حاصل از احتراق پس از مبادله حرارتی در ریکوپراتور، از این قسمت خارج و از طریق دودکش اصلی به هوا تخلیه می شوند.

واحد نسوز :

واحد نسوز عملیات نسوزکاری کوره قوس، پاتیل ها، تاندیش ها، سیستم های خروج مذاب از پاتیل (LG_21) و تاندیش (CNC) را انجام می دهد و در حین تولید کنترل و بازرسی مستمر از این قسمت ها را برعهده دارد.

واحد تامین و حمل مواد :

واحد تامین و حمل مواد شامل قسمت های آماده سازی قراضه و تامین مواد افزودنی و فرو آلیاژها می باشد. حمل و آماده سازی قراضه و حمل آهن اسفنجی ، آهک و کربن و فروآلیاژها و سایر مواد لازم توسط این واحد انجام می گیرد.

واحد کوره قوس الکتریکی :

مهمترین بخش فولادسازی قسمت کوره قوس الکتریکی است.

در کوره های قوس الکتریکی فولادهای ساختمانی، پرآلیاژ، پرکربن، کم کربن و و فولادهای پر استحکام و غیره قابل تولید می باشند. فولاد سازی فاز یک شرکت فولاد کاوه جنوب کیش دارای یک کوره قوس الکتریکی HSS 210 تنی (تخلیه 170تن)جهت فولادهای ساختمانی می باشد.

کوره های قوس الکتریکی بر خلاف کوره های القایی قادر به مصرف آهن اسفنجی با درصد بالا می باشد. ولی معمولا برای ایجاد حمام مذاب اولیه در این کورها درصد مشخصی قراضه (حدودا 2 درصد کل شارژ فلزی) به این کوره ها اضافه می شود پس از ایجاد حمام مذاب، شارژ آهن اسفنجی و آهک همزمان با قوس الکتریکی و دمش اکسیژن و گاز طبیعی و کک توسط جت برنرها اضافه می گردد. در کوره قوس با تزریق اکسیژن، کک و آهک به مذاب ،سرباره پفکی ایجاد می شود که سرباره پفکی علاوه بر پوشش قوس و حفظ پایداری آن و افزایش راندمان انرژی از خوردگی شدید نسوز جلوگیری کرده و همچنین به تصفیه قوس بویژه به فسفرزدایی در کوره کمک می کند بنابراین کنترل و حفظ سرباره پفکی با بازیسته مناسب در کوره ها بسیار مهم است.تزریق اکسیژن و کربن به همراه گاز طبیعی توسط جت برنرها یک فرآیند گرمازا بوده و مصرف و پرتن مصرفی انرژی را کاهش می دهد. میزان مصرف انرژی الکتریکی در واحد کوره قوس فولادسازی فاز یک با ترانس MVA170 و ماکزیمم توان MW145، حدودا KWH/TON 650 می باشد. بطور کلی مواد اولیه مورد استفاده در کوره قوس الکتریکی عبارتند از:

- الکترودها

- مواد نسوز

- قراضه و آهن اسفنجی

- بریکت

- آهک

- دولومیت

- کک

- فروآلیاژها و سایر افزودنی ها

پس از آماده سازی در کوره قوس الکتریکی و متالوژی اولیه و رساندن مذاب به دمای حدود 1620 تا 1640 درجه سانتی گراد، مذاب کوره درون پاتیل تخلیه شده و به قسمت کوره پاتیلی ارسال می گردد.

مهمترین اهدافی که در کوره پاتیلی جهت تصفیه فولاد مذاب دنبال می شود عبارتند از :

- آلیاژ سازی

- همگن کردن مذاب (از نظر دما و ترکیب شیمیایی) توسط گاز خنثی آرگون یا نیتروژن است که به این عملیات متالوژی ثانویه می گویند

- گوگرد زدایی

- اکسیژن زدایی

- اصلاح یا حذف آخالهای غیر فلزی متالوژی ثانویه بر اساس دو موضوع کیفی و اقتصادی پایه گذاری می شود.

نوع کوره پاتیلی باز و حرارت تحت اتمسفر انجام شده و همزنی مذاب توسط گاز خنثی صورت می پذیرد و همانند کوره قوس الکتریکی بازوهای نگهدارنده الکترود با مقاومت الکتریکی کم و ایجاد قوس الکتریکی با مذاب با حداقل اتلاف انرژی ساخته شده اند. میزان مصرف انرژی الکتریکی در واحد (LF)فاز یک فولادسازی در تراتس MVA30 و ماکزیمم توان MW22 و KWH/TON65 می باشد.

واحد کوره پاتیلی دارای نقش واسطه ای مابین واحدهای ذوب و ریخته گیری مداوم برای تضمین ریخته گری مداوم (سکوئینس) می باشد . مواد اولیه مورد استفاده در این قسمت عبارتند از :

- آهک

- کک

- سایر سرباره سازهای نظیر بوکسیت و کلسیم آلومینات

- فروآلیاژها (فروسیلیس، فرومنگنز، فروسیلیکومنگنز و ...)

- الکترود

- گاز آرگون و وایرهای CaSi ، Al

بسته به گرید تولیدی مصرف می شود.

واحد ریخته گری مداوم :

فرآیند ریخته گری مداوم فولاد به عنوان یکی از فرآیندهای مهم و فراگیر جهت تولید فولاد در جهان است.

قطعا توسعه صنعتی فرآیندهای ریخته گری مداوم یکی از مهمترین رخدادهای انجام شده در صنایع فولاد جهان در طول چندین سال اخیر بوده و برتری های تکنولوژیکی و اقتصادی در این روش نتایجی از قبیل بهبود در کیفیت، راندمان ، بهره وری و صرفه اقتصادی را در محصولات فولادی به همراه داشته و میزان تولید محصولات ریخته گری مداوم بطور منظم افزایش یافته است .علاوه بر آن فرآیند ریخته گری مداوم نه تنها از نقطه نظر نوع طراحی و ماشین ریخته گری بلکه از نظر متالورژی و تغییرات کیفی سرد کردن و دستیابی به یک ساختار مطلوب متالورژیکی تحولات زیادی داشته است.

در روش ریخته گری مداوم، فلز مذاب از پاتیل به داخل تاندیش (پاتیل میانی) و از تاندیش به داخل قالب باز در حال نوسان ریخته می شود. در این فرآیند، تاندیش فولاد مذاب کافی را برای ایجاد یک جریان پیوسته تا قالب و توزیع بین خطوط مختلف، حتی در حین تعویض پاتیل ها که بصورت دوره ای و متناوب از فرآیند فولادسازی تامین و آورده می شوند، نگه می دارد.

در قالب یا کریستالیزاتور، فولاد مذاب در مجاورت دیواره های قالب مسی بدون کف ( در ابتدای استارت جهت پوشش کف قالب و هدایت شمش در طول مسیر از تجهیزی به نام شمش بدلی استفاده می شود.) که به وسیله آب سرد می شود، منجمد شده و یک پوسته جامد را تشکیل می دهد. قالب بصورت عمودی توسط میز نوسان دهنده قالب نوسان می کند تا چسبندگی لایه به دیواره قالب برطرف شود. در ادامه شمش در یک طول قوس مشخص توسط غلتک های راهنما هدایت شده تا به ماشین کشاننده و صاف کننده برسد، همانگونه که از نام آن نیز مشخص است وظیفه کشاندن و صاف کردن شمش قوس دار را در حین سکوئنس بر عهده دارد، شمش بعد از عبور از این ناحیه وارد ناحیه میز های انتقال شده و با رسیدن به ناحیه برش توسط ماشین های برش به طول مورد نظر برش داده و نهایتا وارد ناحیه تخیله شمش شده و به واحد کنترل کیفی جهت کنترل و بازرسی نهایی تحویل داده می شود.

زیر خروجی قالب، لایه نازک منجمد به عنوان ظرف عمل کرده و از مایع باقی مانده که بخش درونی لایه را ایجاد می کند، حفاظت می کند. پاشش آب یا آب و هوا سطح لایه را خنک می کند. نرخ سیلان پاشش برای کنترل دمای سطح لایه با حداقل گرم شدن دوباره تا جامد شدن کامل هسته مذاب تنظیم می شود.

واحد آزمایشگاه و کنترل کیفی :

پس از حصول اطمینان از صحت آنالیز بیلت تولید شده توسط آزمایشگاه مطابق با استاندارد مورد نظر و خواسته شده از طرف مشتری ، بیلتها توسط واحد کنترل کیفیت بصورت گرم و سرد بازرسی می گردند.

بازرسی گرم بیلتها:

هدف از بازرسی گرم ، کنترل عیوب ریخته گری که به صورت چشمی قابل مشاهده می باشد که در ابتدای بازرسی خط های ماشین ریخته گری کنترل و بیلتهای معیوب جداسازی می شوند و در صورت مشاهده هر گونه عیبی بلافاصله به مسئول ایستگاه ریخته گری جهت رفع عیب اطلاع رسانی می شود.

بازرسی سرد بیلتها:

هدف: شناسایی کلیه عیوب ظاهری شمش بر اساس جدول شماره SKS-F51200001 عیوب می باشد. در این مرحله عیوبی مثل کمربند، ترک طولی، ترک عرضی- تخلخل، فرورفتگی- بادکردگی و سایر عیوب دیگر بررسی و کنترل می گردد.در این مرحله به صورت رندم چک نمونه از شمش ها جهت کنترل نهایی آنالیز از طریق برش گوشه ای از بیلت به آزمایشگاه ارسال می گردد.

درضمن از هر ذوب به رندم برش مقطعی جهت کنترل عیوب سطح مقطع داخلی شمش صورت می گیرد و در نهایت محصولات تولید شده به انبار محصول جهت دپو و فروش تحویل داده می شود .

واحد غبار گیر :

در راستای حفاظت از محیط زیست که یک مسئله مهم و حساس در کارهای صنعتی است، شرکت فولاد کاوه جنوب کیش در واحد فولادسازی دارای واحدی به نام سیستم غبارگیر است که دود و غبار حاصل از فرایند ذوب و تصفیه در کوره های قوس و پاتیلی، توسط کانالهای مخصوص و مجهز به سیستم های آبگرد(درمکانهای مورد نیاز) به این سیستم منتقل شده و در آنجا جمع آوری می شوند و از آلودگی محیط زیست جلوگیری می کنند. خروجی سیستم غبار گیر مطابق استانداردهای محیط زیست بوده که به صورت آنلاین پایش می شود. نکته قابل توجه اینکه غبار حاصل از این سیستم در صنایع مختلف از جمله صنایع شیمیایی و پتروشیمی قابل استفاده است.

![]() منبع :www.sksco.ir

منبع :www.sksco.ir

نظرات (۰)

هیچ نظری هنوز ثبت نشده است

پيشنهاد ويژه

طبقه بندی موضوعی

- معرفی کارنجات فولاد سازی (۲۲)

- مطالب علمی (۱۹)

- مقالات فولادسازی (۱۰)

- دانلود جزوه و پاورپوینت (۹)

- دانلود کتاب (۳۸)

- کتاب فارسی (۱۷)

- کتاب انگلیسی (۲۱)

- دانلود نرم افزار (۴)

- نرم افزار موبایل (۲)

- نرم افزار رایانه (۲)

- گالری (۱۲)

- دیگر موارد (۱۷)

- اخبار استخدامی (۱۰)

- معرفی کتاب (۳)

- عمومی (۴)

کلمات کلیدی

يادداشت سردبير

-

پیام به مخاطبین محترم

سه شنبه ۲۰ آذر ۱۴۰۳با سلام و احترام،

به اطلاع شما میرسانم که از این پس، فعالیتهای خود را در سایت جدید با عنوان ویکی فولاد به آدرس https://fooladwiki.blogfa.com ادامه میدهم.

از تمامی شما که در مدت فعالیت در سایت قبلی با من همراه بودید، سپاسگزارم و امیدوارم در وبسایت جدید نیز با مطالب و اطلاعات مفید، رضایت شما عزیزان را جلب نمایم.

شما میتوانید با مراجعه به سایت جدید، از مقالات و محتوای متنوع ما بهرهمند شوید. منتظر حضور گرمتان در ویکی فولاد هستم.

با آرزوی موفقیت و سلامتی....

آخرين مطالب

-

پیام به مخاطبین محترم

سه شنبه ۲۰ آذر ۱۴۰۳ -

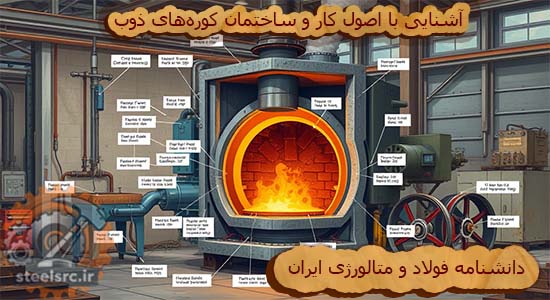

آشنایی با اصول کار و ساختمان کورههای ذوب

شنبه ۲۸ بهمن ۱۳۹۶ -

فیلم معرفی شرکت فولاد خراسان

سه شنبه ۱۸ مهر ۱۳۹۶ -

مقاله کوره بلند

دوشنبه ۱۷ مهر ۱۳۹۶ -

کتابچه محصولات فولاد هرمزگان

يكشنبه ۱۶ مهر ۱۳۹۶ -

معرفی شرکت فولاد هرمزگان

شنبه ۱۵ مهر ۱۳۹۶ -

تصفیه پاتیل و گاززدایی تحت خلاء

چهارشنبه ۵ مهر ۱۳۹۶ -

استخدام شرکت صنایع فولاد کرمان (بردسیر)

چهارشنبه ۲۹ شهریور ۱۳۹۶ -

فیلم فولاد مبارکه - برنامه خسته نباشید

سه شنبه ۲۸ شهریور ۱۳۹۶ -

کلیپ معرفی شرکت فولاد کاوه جنوب کیش

چهارشنبه ۱ شهریور ۱۳۹۶

آخرين نظرات

پیوندهای روزانه

خبرنامه سایت

خلاصه آمار

چندرسانه ای

-

فیلم معرفی شرکت فولاد خراسان

سه شنبه ۱۸ مهر ۱۳۹۶ -

فیلم فولاد مبارکه - برنامه خسته نباشید

سه شنبه ۲۸ شهریور ۱۳۹۶ -

کلیپ معرفی شرکت فولاد کاوه جنوب کیش

چهارشنبه ۱ شهریور ۱۳۹۶ -

گالری عکس کارخانه فولادسازی_فولاد آلیاژی ایران

جمعه ۵ تیر ۱۳۹۴ -

فیلم معرفی شرکت فولاد آلیاژی ایران

پنجشنبه ۴ تیر ۱۳۹۴ -

معرفی فیلم مجتمع فولاد اسفراین

پنجشنبه ۲۸ خرداد ۱۳۹۴ -

دانلود انیمیشن خط تولید شرکت فولاد مبارکه اصفهان

پنجشنبه ۲۱ خرداد ۱۳۹۴