دانشنامه تخصصی فولاد و متالورژی : مرجعی کامل برای آموزش و آشنایی با فرآیندهای فولادسازی ، تجهیزات صنعتی ، استانداردها و نوآوری ها . اطلاعات بروز جامع درباره تولید و فرآوری فولاد در ایران و جهان

جستجو

پربحث ترين ها

-

دانلود کلید فولاد 2007

۹۴/۰۳/۲۳ -

تنها نرم افزار کلید فولاد اندروید

۹۴/۱۱/۰۳ -

-

آموزش نرم افزار کلید فولاد

۹۴/۰۳/۲۵ -

دیکشنری تصویری متالورژی

۹۴/۰۴/۰۷ -

-

الزامات آب و سوخت مجتمع فولاد

۹۵/۰۹/۲۳ -

-

-

۹ مطلب با کلمهی کلیدی «کوره قوس الکتریکی» ثبت شده است

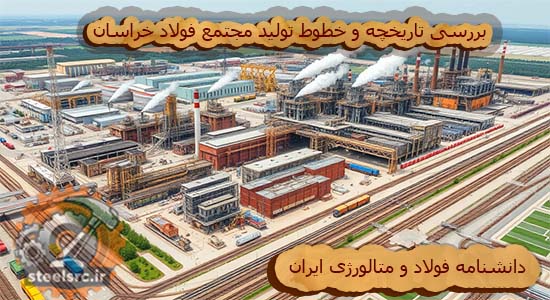

بررسی تاریخچه و خطوط تولید مجتمع فولاد خراسان

معرفی کارنجات فولاد سازی آشنایی با فولاد خراسان

تاریخچه شرکت :

بر اساس مطالعات امکان سنجی در استان خراسان بزرگ توسط شرکت کوبه استیل ژاپن در سال 1368 ، شرکت مجتمع فولاد خراسان در منطقه ای به مساحت 1400 هکتار واقع در 15 کیلومتری شمالغرب شهرستان نیشابور مکان یابی گردیده و با بهره برداری از کارخانجات : نورد سبک فولاد ساختمانی به ظرفیت 550 هزار تن ، فولادسازی بیلت به ظرفیت 630 هزار تن و 2 واحد احیاء مستقیم هر یک به ظرفیت 800 هزار تن در سال ، می رود تا با احداث واحدهای توسعه در حال اجرای خود شامل فولادسازی شماره 2 به ظرفیت 720 هزار تن ، گندله سازی به ظرفیت 2/5 میلیون تن و کنسانتره 2/5 میلیون تنی و برنامه احداث توسعه های فولادسازی و نورد ، قطب سوم فولاد کشور را در استان خراسان رضوی تثبیت نماید.

این واحد بزرگ اقتصادی که خط مقدم جبهه صنعتی شرق کشور لقب یافته اشتغالی بالغ بر 5000 نفر بطور مستقیم در خطوط تولید ، پشتیبانی و حمل و نقل و برای بیش از این تعداد بطور غیر مستقیم فرصت شغلی ایجاده کرده است.

آشنایی با فرآیندهای تولید و توسعه صنعتی در شرکت فولاد کاوه جنوب کیش

معرفی کارنجات فولاد سازی آشنایی با فولاد کاوه جنوب کیش

شرکت فولاد کاوه جنوب کیش از دو واحد بنام پروژه فولاد سازی فاز یک و فولاد سازی فاز دو با هدف تولید شمش فولاد(بیلت) در منطقه ویژه اقتصادی و معدنی خلیج فارس تشکیل شده است.

پروژه فولاد سازی فاز یک با ظرفیت تولید سالانه ۱/۲میلیون تن شمش بیلت در تاریخ ۰۶/۱۹/ ۸۹ آغاز و هم اکنون با ۷۹.۰۱% پیشرفت فیزیکی در دست اجرا می باشد.

پروژه فولاد سازی فاز دو شرکت فولاد کاوه جنوب کیش با ظرفیت تولید سالانه ۱/۲ میلیون تن شمش بیلت در سال طی مصوبه ابلاغیه دی ماه ۱۳۹۱ آغاز و هم اکنون با ۲۵.۷۸% پیشرفت فیزیکی در دست اجرا می باشد.

سرباره کوره و پاتیل: راهنمای جامع تصفیه فولاد

مطالب علمی دانلود جزوه و پاورپوینت دانلود کتاب کتاب فارسی

تصفیه فولاد در پاتیل به قدمت صنعت فولادسازی و استفاده از پاتیلها برمیگردد. اهداف کلیدی تصفیه فولاد در پاتیل شامل گوگردزدایی، اکسیژن زدایی، آلیاژسازی و کنترل شکل آخالها است. این کتاب به بررسی مفاهیم کلیدی مرتبط با سرباره کوره و پاتیل پرداخته و موضوعاتی همچون فواید سرباره در کوره قوس الکتریکی، فرآیند حذف فسفر، اهمیت بازیسیته سرباره، نقش MgO و FeO در سرباره، و تاثیر سیلیسیم را تحلیل میکند. همچنین، به روشهای مختلف اکسیژن زدایی پاتیلی و عواملی که باعث بهبود کیفیت سرباره پاتیل میشوند پرداخته است.

گالری عکس کارخانه فولادسازی_فولاد آلیاژی ایران

گالری عکس معرفی کارنجات فولاد سازی آشنایی با فولاد آلیاژی ایران

کارخانه فولادسازی

1)کارگاه ذوب

خط تولید کارخانه ذوب، بر اساس استفاده از سه کورة قوس الکتریکی، سه کوره پاتیلی (LF)، یک واحد VDو یک واحد VODبنا نهاده شده است.

ناحیه فولادسازی در شرکت فولاد مبارکه

مقالات فولادسازی مطالب علمی آشنایی با فولاد مبارکه معرفی کارنجات فولاد سازی

ناحیه فولادسازی یکی از 5 ناحیه تولیدی شرکت فولاد مبارکه است . وظیفه اصلی این ناحیه تولید شمش فولادی جهت تأمین ماده اولیه مورد نیاز ناحیه نورد گرم به مقدار و کیفیت

- فولادسازی مبارکه

توافق شده با آن ناحیه تولیدی می باشد .

ناحیه فولادسازی شامل واحدهای تولیدی بشرح ذیل می باشد :

- واحد حمل مواد Material handling

- واحد کوره های قوس الکتریکی Electric arc furnace

- واحد متالورژی ثانویه و آماده سازی پاتیل Ladle furnace treatment and Ladle Total service

- واحد ریخته گری مداوم تختال Continuous Casting of slab

- واحد آماده سازی شمش Slab cooling and conditioning

استفاده از آهن اسفنجی در کوره قوس الکتریکی: تأثیرات و مزایا

مقدمه

استفاده از آهن اسفنجی (DRI) یا بریکت در کوره قوس الکتریکی بهعنوان جایگزین قراضه میتواند تأثیرات مهمی بر فرآیند ذوب، مصرف انرژی، بهرهوری و راندمان تولید فولاد داشته باشد. ترکیب شیمیایی یکنواخت DRI به کاهش غلظت ناخالصیها مانند فسفر و گوگرد کمک میکند و نیتروژن موجود در ذوب را کاهش میدهد، که این امر باعث تولید محصولات فولادی با کیفیت بالا میشود.

استخدام شرکت فولاد سفیددشت چهار محال و بختیاری

شرکت فولاد سفیددشت چهارمحال و بختیاری یکی از پروژههای هفتگانه فولاد استانی در ایران است که در ۳۵ کیلومتری جاده شهرکرد به بروجن واقع شده است. ساخت این شرکت از تیرماه ۱۳۸۶ در زمینی به مساحت ۲۵۰ هکتار آغاز شد. هدف این پروژه تولید سالانه ۸۰۰ هزار تن تختال است. فرآیند تولید شامل مراحل زیر است:

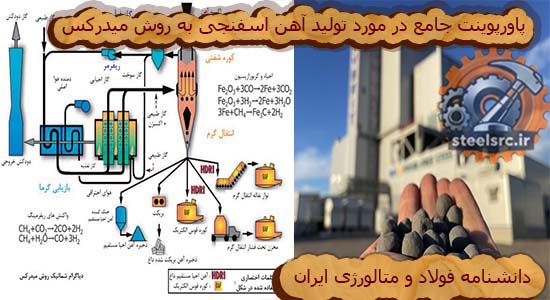

- انباشت و برداشت: مدیریت مواد اولیه و تغذیه خطوط تولید.

- احیاء مستقیم به روش میدرکس: تبدیل گندله به آهن اسفنجی با استفاده از گاز احیایی.

- ذوب و ریختهگری: ذوب آهن اسفنجی همراه با قراضه و مواد افزودنی در کوره قوس الکتریکی (EAF) و تولید اسلب.

این شرکت در آذرماه ۱۳۹۳ تاسیس شد و با مشارکت ۶۵ درصدی فولاد مبارکه و ۳۵ درصدی سازمان توسعه و نوسازی معادن و صنایع معدنی ایران در حال توسعه و بهرهبرداری است.

پایان مهلت ثبت نام :

1394/3/2

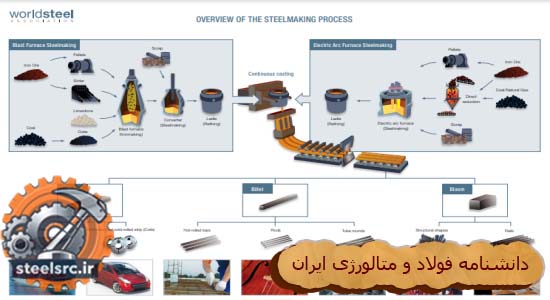

بررسی اجمالی از روند فولادسازی

فیلم تولید فولاد خام: روشها و مراحل تولید

فولاد خام از طریق دو روش اصلی تولید میشود:

-

کوره بلند (BF): این روش شامل تهیه آهن خام یا چدن مذاب و تولید فولاد در کانورترهای اکسیژنی مانند ذوبآهن اصفهان است.

-

احیای مستقیم (DR): در این روش، سنگآهن به آهن اسفنجی (DRI) تبدیل شده و همراه با قراضه (Scrap) در کورههای الکتریکی مانند قوس الکتریکی (EAF) در فولاد خوزستان یا القایی (IMF) در مجتمع فولاد جنوب ذوب میشود.

مراحل فولادسازی در کوره قوس الکتریکی:

فیلمی از موسسه آهن و فولاد آمریکا تمامی مراحل فولادسازی را به صورت زیر نمایش میدهد:

- شارژ قراضه در کوره قوس الکتریک

- سربارهگیری از کوره قوس

- نمونهگیری از کوره قوس

- شارژ اکسیژن در کوره قوس

- باز کردن سیستم تخلیه کوره

- تخلیه کوره قوس الکتریکی

- عملیات متالورژی ثانویه

- عملیات ریخته گری

این مراحل فرآیند پیچیده و دقیق فولادسازی را به تصویر میکشند.

پيشنهاد ويژه

طبقه بندی موضوعی

- معرفی کارنجات فولاد سازی (۲۲)

- مطالب علمی (۱۹)

- مقالات فولادسازی (۱۰)

- دانلود جزوه و پاورپوینت (۹)

- دانلود کتاب (۳۸)

- کتاب فارسی (۱۷)

- کتاب انگلیسی (۲۱)

- دانلود نرم افزار (۴)

- نرم افزار موبایل (۲)

- نرم افزار رایانه (۲)

- گالری (۱۲)

- دیگر موارد (۱۷)

- اخبار استخدامی (۱۰)

- معرفی کتاب (۳)

- عمومی (۴)

کلمات کلیدی

يادداشت سردبير

-

پیام به مخاطبین محترم

سه شنبه ۲۰ آذر ۱۴۰۳با سلام و احترام،

به اطلاع شما میرسانم که از این پس، فعالیتهای خود را در سایت جدید با عنوان ویکی فولاد به آدرس https://fooladwiki.blogfa.com ادامه میدهم.

از تمامی شما که در مدت فعالیت در سایت قبلی با من همراه بودید، سپاسگزارم و امیدوارم در وبسایت جدید نیز با مطالب و اطلاعات مفید، رضایت شما عزیزان را جلب نمایم.

شما میتوانید با مراجعه به سایت جدید، از مقالات و محتوای متنوع ما بهرهمند شوید. منتظر حضور گرمتان در ویکی فولاد هستم.

با آرزوی موفقیت و سلامتی....

آخرين مطالب

-

پیام به مخاطبین محترم

سه شنبه ۲۰ آذر ۱۴۰۳ -

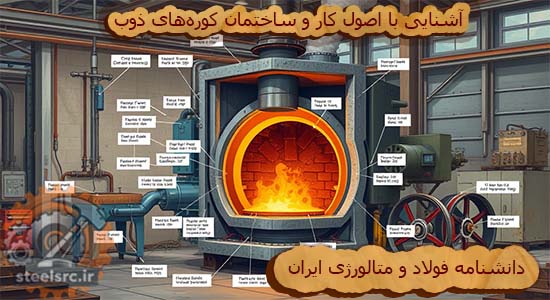

آشنایی با اصول کار و ساختمان کورههای ذوب

شنبه ۲۸ بهمن ۱۳۹۶ -

فیلم معرفی شرکت فولاد خراسان

سه شنبه ۱۸ مهر ۱۳۹۶ -

مقاله کوره بلند

دوشنبه ۱۷ مهر ۱۳۹۶ -

کتابچه محصولات فولاد هرمزگان

يكشنبه ۱۶ مهر ۱۳۹۶ -

معرفی شرکت فولاد هرمزگان

شنبه ۱۵ مهر ۱۳۹۶ -

تصفیه پاتیل و گاززدایی تحت خلاء

چهارشنبه ۵ مهر ۱۳۹۶ -

استخدام شرکت صنایع فولاد کرمان (بردسیر)

چهارشنبه ۲۹ شهریور ۱۳۹۶ -

فیلم فولاد مبارکه - برنامه خسته نباشید

سه شنبه ۲۸ شهریور ۱۳۹۶ -

کلیپ معرفی شرکت فولاد کاوه جنوب کیش

چهارشنبه ۱ شهریور ۱۳۹۶

آخرين نظرات

پیوندهای روزانه

خبرنامه سایت

خلاصه آمار

چندرسانه ای

-

فیلم معرفی شرکت فولاد خراسان

سه شنبه ۱۸ مهر ۱۳۹۶ -

فیلم فولاد مبارکه - برنامه خسته نباشید

سه شنبه ۲۸ شهریور ۱۳۹۶ -

کلیپ معرفی شرکت فولاد کاوه جنوب کیش

چهارشنبه ۱ شهریور ۱۳۹۶ -

گالری عکس کارخانه فولادسازی_فولاد آلیاژی ایران

جمعه ۵ تیر ۱۳۹۴ -

فیلم معرفی شرکت فولاد آلیاژی ایران

پنجشنبه ۴ تیر ۱۳۹۴ -

معرفی فیلم مجتمع فولاد اسفراین

پنجشنبه ۲۸ خرداد ۱۳۹۴ -

دانلود انیمیشن خط تولید شرکت فولاد مبارکه اصفهان

پنجشنبه ۲۱ خرداد ۱۳۹۴