دانشنامه تخصصی فولاد و متالورژی : مرجعی کامل برای آموزش و آشنایی با فرآیندهای فولادسازی ، تجهیزات صنعتی ، استانداردها و نوآوری ها . اطلاعات بروز جامع درباره تولید و فرآوری فولاد در ایران و جهان

جستجو

پربحث ترين ها

-

دانلود کلید فولاد 2007

۹۴/۰۳/۲۳ -

تنها نرم افزار کلید فولاد اندروید

۹۴/۱۱/۰۳ -

-

آموزش نرم افزار کلید فولاد

۹۴/۰۳/۲۵ -

دیکشنری تصویری متالورژی

۹۴/۰۴/۰۷ -

-

الزامات آب و سوخت مجتمع فولاد

۹۵/۰۹/۲۳ -

-

-

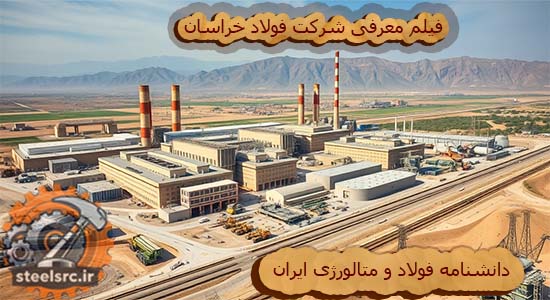

بررسی تاریخچه و خطوط تولید مجتمع فولاد خراسان

معرفی کارنجات فولاد سازی آشنایی با فولاد خراسان

تاریخچه شرکت :

بر اساس مطالعات امکان سنجی در استان خراسان بزرگ توسط شرکت کوبه استیل ژاپن در سال 1368 ، شرکت مجتمع فولاد خراسان در منطقه ای به مساحت 1400 هکتار واقع در 15 کیلومتری شمالغرب شهرستان نیشابور مکان یابی گردیده و با بهره برداری از کارخانجات : نورد سبک فولاد ساختمانی به ظرفیت 550 هزار تن ، فولادسازی بیلت به ظرفیت 630 هزار تن و 2 واحد احیاء مستقیم هر یک به ظرفیت 800 هزار تن در سال ، می رود تا با احداث واحدهای توسعه در حال اجرای خود شامل فولادسازی شماره 2 به ظرفیت 720 هزار تن ، گندله سازی به ظرفیت 2/5 میلیون تن و کنسانتره 2/5 میلیون تنی و برنامه احداث توسعه های فولادسازی و نورد ، قطب سوم فولاد کشور را در استان خراسان رضوی تثبیت نماید.

این واحد بزرگ اقتصادی که خط مقدم جبهه صنعتی شرق کشور لقب یافته اشتغالی بالغ بر 5000 نفر بطور مستقیم در خطوط تولید ، پشتیبانی و حمل و نقل و برای بیش از این تعداد بطور غیر مستقیم فرصت شغلی ایجاده کرده است.

شرح کلی خطوط تولید :

شرکت فولاد خراسان از 17 واحد مختلف تشکیل شده است که 4 واحد احیاء مستقیم ، ذوب ، ریخته گری و نورد به عنوان واحد های اصلی و بقیه واحدها جانبی و پشتیبانی محسوب می گردند.

واحد انباشت و برداشت :

گندله های ارسالی از واحد واگن برگردان و تامین شده توسط کامیون از طریق حمل و نقل جاده ای توسط دستگاه انباشت ( Stacker) با ظرفیت 800 تن در ساعت انباشت و توسط دستگاه برداشت ( Reclaimer) به ظرفیت 550 تن در ساعت برداشت شده و توسط نوار نقاله به مخازن مصرف روزانه (Day Bin) حمل می گردد .

واحد واگن برگردان:

گندله سنگ آهن ورودی به شرکت از طریق ایستگاه راه آهن داخلی مجتمع به واحد واگن برگردان با ظرفیت حدود 900 تن در ساعت ( 18 واگن در ساعت ) وارد و پس از تخلیه توسط نوار نقاله به محوطه انباشت و برداشت منتقل می گردد .

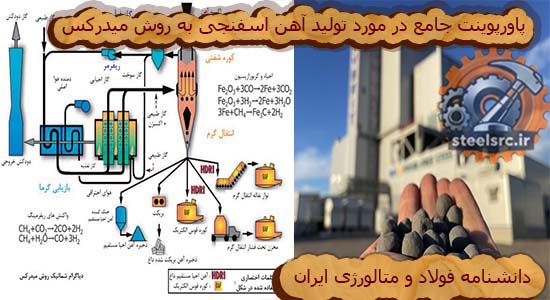

واحد احیا مستقیم ( شماره یک و دو ) :

گندله (اکسید آهن ) حمل شده از مخازن روزانه پس از ورود به کوره احیاء مستقیم به روش میدرکس در مجاورت گاز احیاء کننده (Co , H2) و در دمای 760 درجه سانتیگراد اکسیژن خود را از دست داده و آهن اسفنجی ( DRI) تولیدی از پایین کوره توسط نوار نقاله به سیلوهای ذخیره اسفنجی ( Product Bin) به ظرفیت 7000 تن منتقل می گردد .

قابل ذکر است گاز طبیعی در قسمت ریفورمر در دمای 1100 درجه سانتیگراد و پس از عبور از 468 تیوپ حاوی کاتالیست شکسته شده و گاز احیاء کننده به کوره احیاء منتقل می گردد.

واحد بریکت سازی سرد :

نرمه های آهن اسفنجی تولید شده در واحد احیاء مستقیم با استفاده از افزودنیها به قطعات فشرده و قابل حمل تبدیل شده تا امکان شارژ در واحد فولادسازی را داشته باشد .

واحد تصفیه دود :

گرد و غبار حاصل از کوره قوس الکتریک و کوره پاتیلی ، جهت غبارزدایی به این واحد هدایت می شود و با توجه به نوع تجهیزات نصب شده با جذب گرد و غبار از انتشار آن در داخل سالن و محیط اطراف جلوگیری می نماید .

واحد ذوب :

آهن اسفنجی ذخیره شده در سیلوهای ذخیره محصول توسط نوار نقاله و قراضه انتقال یافته به وسیله ماشین حمل قراضه ، با استفاده از جریان الکتریسته ( قدرت ترانس 120 مگاوات آمپر ) در کوره قوس الکتریکی 110 تنی (AC) به مذاب تبدیل می شود .

در این قسمت انواع مواد افزودنی به ذوب اضافه شده. تا خواص مورد نظر را پید ا نماید ؛ این واحد توانایی استفاده از آهن قراضه و آهن اسفنجی را به عنوان ماده اولیه دارد و ظرفیت تولید سالانه آن 650 هزار تن فولاد مذاب می باشد که از ذوب 770 هزار تن آهن اسفنجی و آهن قراضه استحصال می شود.

فاکتورهای حرارتی و مشخصات فنی فولاد مذاب تولیدی در کوره قوس الکتریکی پس از انتقال به کوره پاتیلی تنظیم شده و سپس پاتیل مذاب به وسیله جرثقیل های سقفی به ماشین پاتیل گردان منتقل و آماده ریخته گری می گردد.

واحد حمل مواد اولیه :

این واحد جهت آماده سازی و انبار مواد افزودنی واحد ذوب ایجاد شده و با توجه به مجهز بودن به وسایل مکانیکی و نوار نقاله ، حمل مواد افزودنی به کوره ذوب بسیار سریع و دقیق صورت می گیرد و تمام مراحل به صورت خودکار انجام می شود .

واحد قراضه :

در این واحد انواع قراضه با توجه به وزن مخصوص (سنگینی و سبکی ) و میزان ناخالصی درجه بندی شده و براساس درجه اختصاص یافته در محل های مخصوص نگهداری می شود و سپس به وسیله 3 دستگاه جرثقیل سقفی به باکت حمل قراضه انتقال داده شده و برای انجام عملیات ذوب حمل می گردد.

واحد ریخته گری مداوم :

فولاد مذاب آماده ریخته گری ، با استفاده از 6 خط ریخته گری مداوم به شمشهای فولادی استاندارد با مقطع 180*180 - 150*150 - 130*130 میلیمتر و در طولهای مختلف قابل تبدیل است . ظرفیت تولید این واحد سالانه 630 هزار تن شمش فولادی می باشد

واحد نورد :

شمشهای تولیدی در واحد ریخته گری پس از شارژ در کوره پیش گرم و رسیدن به دمای مورد نظر با گذشتن از 20 قفسه غلطک که به صورت عمودی و افقی و در یک راستا نصب شده به انواع محصولات فولادی تبدیل می گردند .از عمده ویژگیهای این واحد استفاده از پیشرفته ترین تکنولوژی روز می باشد که سرعت زیاد و تغییر مقطع محصول را در کمترین مدت امکان پذیر ساخته است .

این واحد دارای خط سرد کردن سریع و بستر خنک کننده ، خط صافکاری ، بسته بندی ، شمارش و توزین می باشد . ظرفیت تولید سالانه این واحد 550 هزار تن انواع مقاطع سبک ساختمانی شامل انواع میلگردساده وآجدار ، نبشی ، ناودانی ، تسمه ، 4 و 6 ضلعی می باشد که بعد از انجام آزمایشات نمونه ای و کنترل کیفی به صورت استاندارد بسته بندی و به بازار عرضه می گردد.

قابل ذکر است در حال حاضر این واحد با ظرفیت 640 هزار تن در سال تولید میناید.

شبکه راه آهن مجتمع :

مواد اولیه مجتمع ( کنسانتره ، گندله ، ...) از طریق ایستگاه اختصاصی فولاد واقع در محور تهران – مشهد ( که با مشارکت شرکت مجتمع فولاد خراسان و راه آهن جمهوری اسلامی ایران ساخته شده ) و 18 کیلومتر خط انشعابی وارد ایستگاه داخلی و واحد واگن برگردان می شود . کل خطوط راه آهن احداث شده توسط مجتمع بالغ بر 30 کیلومتر می باشد .

واحد مخابرات : سرویس های ارتباط مخابراتی مجتمع با استفاده از مرکز تلفــن 256 شماره ای با 60 کانال ارتباطی می باشد. خطوط تلکس ، فاکس و دیتا در سراسر مجتمع انجام می پذیرد و همچنین سیستمهای داخلی page و شبکه بیسیم در داخل سایت برقرار می باشد .

واحد تصفیه فاضلاب بهداشتی:

شبکه انتقال فاضلاب که در کل سایت احداث شده ، جمع آوری و انتقال فاضلاب بهداشتی را به بعهده دارد. سیستم تصفیه فاضلاب به روش بیولوژیکی و به صورت هوازی احداث شده و در این سیستم فاضلاب تصفیه شده بعد از جمع آوری در مخازن ذخیره آب ، جهت آبیاری فضای سبز استفاده می گردد.

واحد تولید اکسیژن و هوای فشرده :

واحد اکسیژن با ظرفیت 4700 متر مکعب بر ساعت جهت تامین اکسیژن مورد نیاز واحدهای نورد و ذوب احداث شده که علاوه بر این اکسیژن مورد نیاز جهت برشکاری واحدهای مختلف از این قسمت تامین می شود . افزون بر این ، استحصال 400 متر مکعب بر ساعت نیتروژن جهت واحد ذوب و همچنین تولید هوای فشرده وابزار دقیق که جهت مصارف صنعتی و تمیزکاری در قسمتهای مختلف استفاده می شود از کارآیی های این واحد می باشد.

واحد های تصفیه آب :

آبهای مصرفی واحد های نورد ، فولادسازی و احیاء مستقیم بعد از مصرف در خطوط تولید جهت خنک سازی ، جداسازی روغن و ذرات جامد محلول در آب به این قسمت وارد شده و بعد از انجام عملیات جداسازی و تصفیه های لازم به چرخه تولید بر می گردد که کاهش مصرف آب و جلوگیری از آسیب دیدگی تجهیزات را بدنبال دارد .

پست گاز :

در این واحد فشار گاز ورودی به سایت از 63 بار به 12 بار کاهش می یابد و بوسیله شبکه گاز با ظرفیت 120 هزار نرمال متر مکعب برای مصرف در واحدهای احیاء مستقیم ، فولادسازی ، نورد و سایر قسمتهای تولیدی و خدماتی انتقال می یابد.

پست برق 400 کیلو وات :

در این قسمت ، برق 400 کیلو ولت پس از تبدیل به 33 کیلو ولت برای مصارف واحدهای تولیدی توزیع می گردد . ظرفیت این واحد 200 مگاوات می باشد .

به منظور افزایش راندمان کوره های قوس الکتریک و حذف هارمونیک های مزاحم و کنترل واصلاح ضریب قدرت وفلیکر، واحد SVC با قدرت 180 MVAR در کنار پست برق نصب شده است.

نظرات (۰)

هیچ نظری هنوز ثبت نشده است

پيشنهاد ويژه

طبقه بندی موضوعی

- معرفی کارنجات فولاد سازی (۲۲)

- مطالب علمی (۱۹)

- مقالات فولادسازی (۱۰)

- دانلود جزوه و پاورپوینت (۹)

- دانلود کتاب (۳۸)

- کتاب فارسی (۱۷)

- کتاب انگلیسی (۲۱)

- دانلود نرم افزار (۴)

- نرم افزار موبایل (۲)

- نرم افزار رایانه (۲)

- گالری (۱۲)

- دیگر موارد (۱۷)

- اخبار استخدامی (۱۰)

- معرفی کتاب (۳)

- عمومی (۴)

کلمات کلیدی

يادداشت سردبير

-

پیام به مخاطبین محترم

سه شنبه ۲۰ آذر ۱۴۰۳با سلام و احترام،

به اطلاع شما میرسانم که از این پس، فعالیتهای خود را در سایت جدید با عنوان ویکی فولاد به آدرس https://fooladwiki.blogfa.com ادامه میدهم.

از تمامی شما که در مدت فعالیت در سایت قبلی با من همراه بودید، سپاسگزارم و امیدوارم در وبسایت جدید نیز با مطالب و اطلاعات مفید، رضایت شما عزیزان را جلب نمایم.

شما میتوانید با مراجعه به سایت جدید، از مقالات و محتوای متنوع ما بهرهمند شوید. منتظر حضور گرمتان در ویکی فولاد هستم.

با آرزوی موفقیت و سلامتی....

آخرين مطالب

-

پیام به مخاطبین محترم

سه شنبه ۲۰ آذر ۱۴۰۳ -

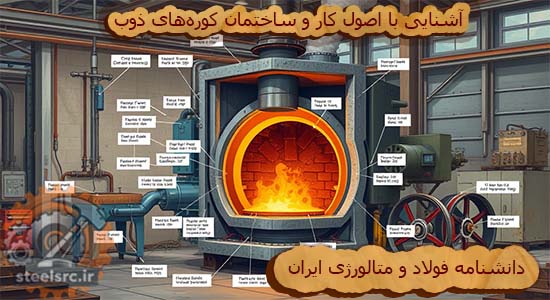

آشنایی با اصول کار و ساختمان کورههای ذوب

شنبه ۲۸ بهمن ۱۳۹۶ -

فیلم معرفی شرکت فولاد خراسان

سه شنبه ۱۸ مهر ۱۳۹۶ -

مقاله کوره بلند

دوشنبه ۱۷ مهر ۱۳۹۶ -

کتابچه محصولات فولاد هرمزگان

يكشنبه ۱۶ مهر ۱۳۹۶ -

معرفی شرکت فولاد هرمزگان

شنبه ۱۵ مهر ۱۳۹۶ -

تصفیه پاتیل و گاززدایی تحت خلاء

چهارشنبه ۵ مهر ۱۳۹۶ -

استخدام شرکت صنایع فولاد کرمان (بردسیر)

چهارشنبه ۲۹ شهریور ۱۳۹۶ -

فیلم فولاد مبارکه - برنامه خسته نباشید

سه شنبه ۲۸ شهریور ۱۳۹۶ -

کلیپ معرفی شرکت فولاد کاوه جنوب کیش

چهارشنبه ۱ شهریور ۱۳۹۶

آخرين نظرات

پیوندهای روزانه

خبرنامه سایت

خلاصه آمار

چندرسانه ای

-

فیلم معرفی شرکت فولاد خراسان

سه شنبه ۱۸ مهر ۱۳۹۶ -

فیلم فولاد مبارکه - برنامه خسته نباشید

سه شنبه ۲۸ شهریور ۱۳۹۶ -

کلیپ معرفی شرکت فولاد کاوه جنوب کیش

چهارشنبه ۱ شهریور ۱۳۹۶ -

گالری عکس کارخانه فولادسازی_فولاد آلیاژی ایران

جمعه ۵ تیر ۱۳۹۴ -

فیلم معرفی شرکت فولاد آلیاژی ایران

پنجشنبه ۴ تیر ۱۳۹۴ -

معرفی فیلم مجتمع فولاد اسفراین

پنجشنبه ۲۸ خرداد ۱۳۹۴ -

دانلود انیمیشن خط تولید شرکت فولاد مبارکه اصفهان

پنجشنبه ۲۱ خرداد ۱۳۹۴